Selección de material y composición de aleación

El rendimiento de los inductores nanocristalinos amorfos depende en gran medida del material del que se fabrican. Estos inductores se construyen típicamente a partir de una mezcla de hierro, silicio, boro y otros elementos traza. La composición de aleación específica se elige cuidadosamente para proporcionar un equilibrio entre la alta permeabilidad magnética y las bajas pérdidas de núcleo. La estructura única de estas aleaciones, a nivel atómico, contribuye a su estado "amorfo", sin una estructura cristalina definida, que permite un rendimiento superior en aplicaciones de alta frecuencia.

La elección del material juega un papel fundamental en la capacidad del inductor para manejar los campos magnéticos altos y trabajar de manera eficiente en frecuencias que generalmente harían que los materiales convencionales pierdan energía. La formulación exacta de la aleación se determina mediante una combinación de investigación teórica y ensayo y error experimental, con el objetivo de lograr el equilibrio ideal para aplicaciones específicas.

Proceso de fabricación: de aleación a núcleo

La fabricación de inductores nanocristalinos amorfos Comienza con la producción del núcleo nanocristalino. El primer paso implica derretir la aleación y enfriarla rápidamente (enfriar) para formar una estructura de vidrio y no cristalina. Este rápido proceso de enfriamiento, que puede ocurrir a velocidades de hasta 10^6 k/s, evita la formación de cristales grandes y asegura que la aleación conserve sus propiedades amorfas.

Una vez que la aleación se enfría y se solidifica en cintas o tiras delgadas, el material sufre un proceso de tratamiento térmico. Este paso es crucial ya que refina la estructura nanocristalina, optimizando las propiedades magnéticas del material. El proceso de tratamiento térmico se controla cuidadosamente para garantizar la uniformidad en todo el núcleo y para evitar cualquier efecto adverso en las propiedades magnéticas.

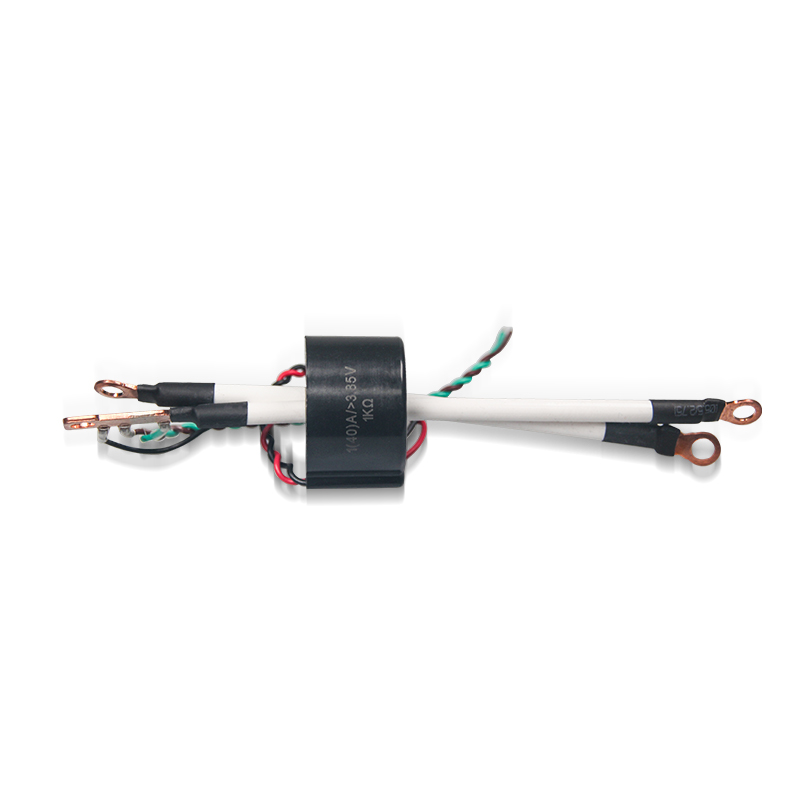

Después del tratamiento térmico, el material se procesa en el factor de forma deseado para el inductor. Esto a menudo implica tirar el material nanocristalino en bobinas o darle forma a geometrías específicas. El proceso de devanado requiere precisión para garantizar que la bobina mantenga el número correcto de giros y está estrechamente herida, minimizando las pérdidas durante la operación. Se presta especial atención al aislamiento de la bobina, ya que esto puede afectar el rendimiento general del inductor.

Ensamblaje del núcleo y producto final

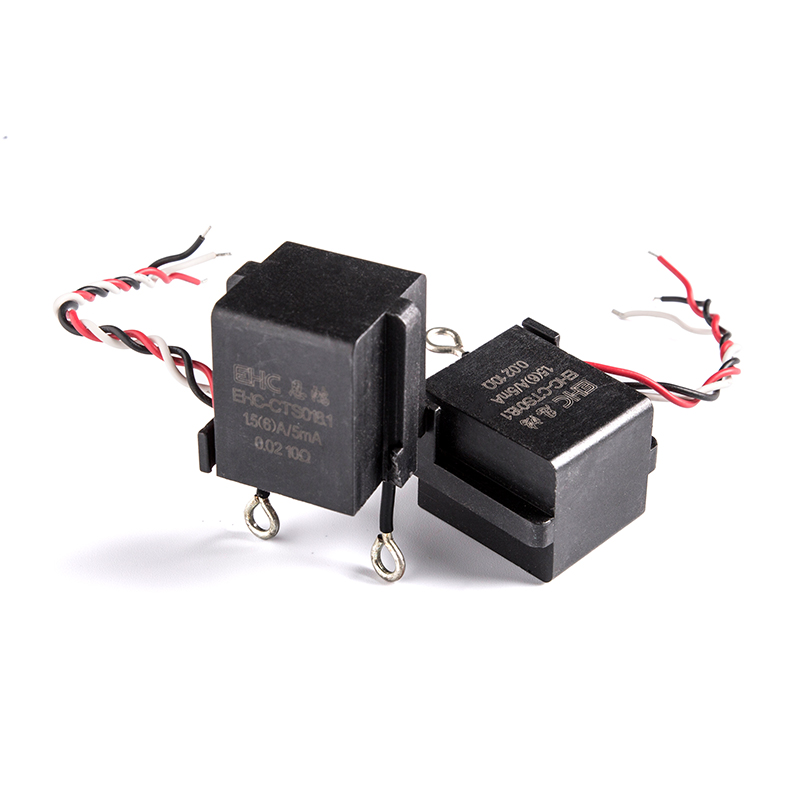

Una vez que se forma el núcleo, se ensambla en su configuración final. Esto podría implicar encapsular el núcleo en una carcasa protectora o un aislamiento adicional, asegurando que el inductor sea seguro y duradero para su aplicación prevista. En algunos casos, el inductor se integrará en un ensamblaje más grande, como una fuente de alimentación o dispositivo de comunicación.

Durante las etapas finales de producción, los inductores están sujetos a pruebas rigurosas para garantizar que cumplan con los estándares de rendimiento requeridos. Estas pruebas típicamente evalúan parámetros como inductancia, resistencia, corriente de saturación y respuesta de frecuencia. El equipo de prueba avanzado se utiliza para simular condiciones de funcionamiento del mundo real y para detectar cualquier problema potencial con el rendimiento del inductor.

Desafíos en la producción

La fabricación de inductores nanocristalinos amorfos no está exento de desafíos. Una de las dificultades clave es mantener la consistencia en grandes lotes de producción. Incluso las variaciones menores en la composición de aleación o las condiciones de procesamiento pueden conducir a diferencias en el rendimiento, por lo que los fabricantes deben monitorear de cerca cada paso del proceso.

Además, a medida que la demanda de estos inductores crece en diversas industrias, ampliar la producción al tiempo que mantiene los estándares de alta calidad es un desafío continuo. Los avances en la automatización y la optimización de procesos están ayudando a satisfacer estas demandas, pero mantener el delicado equilibrio de las propiedades del material es una tarea que requiere innovación constante.

Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >>