El diseño y la fabricación de inductores de filtro nanocristalino amorfo implican una combinación de ingeniería avanzada de ciencia y precisión de materiales. Estos inductores están diseñados para cumplir con los requisitos exigentes de la electrónica moderna, donde la eficiencia, la confiabilidad y la compacidad son primordiales.

Selección y preparación de materiales

La base de cualquier inductor de alto rendimiento radica en la calidad de su material central. Para inductores de filtro nanocristalino amorfo , el núcleo generalmente está hecho de una aleación similar a una cinta de hierro, silicio, boro y otros elementos. Esta aleación se derrite y luego se enfría rápidamente utilizando técnicas como el hilado de fusión, lo que implica expulsar el metal fundido sobre un tambor giratorio. La velocidad de enfriamiento rápida (del orden de millones de grados por segundo) evita la formación de una estructura cristalina, lo que resulta en un sólido amorfo.

Una vez que se produce la cinta amorfa, sufre un proceso de recocido controlado para inducir la nanocristalización. Durante este proceso, se forman pequeños granos cristalinos dentro de la matriz amorfa, dando lugar a la estructura nanocristalina. El tamaño y la distribución de estos granos se controlan cuidadosamente para optimizar las propiedades magnéticas del material.

Técnicas de fabricación de núcleo

Después de la fase de preparación del material, el siguiente paso es dar forma a la cinta nanocristalina amorfa en un núcleo adecuado para aplicaciones de inductores. Existen varios métodos para fabricar el núcleo, con el ser más común:

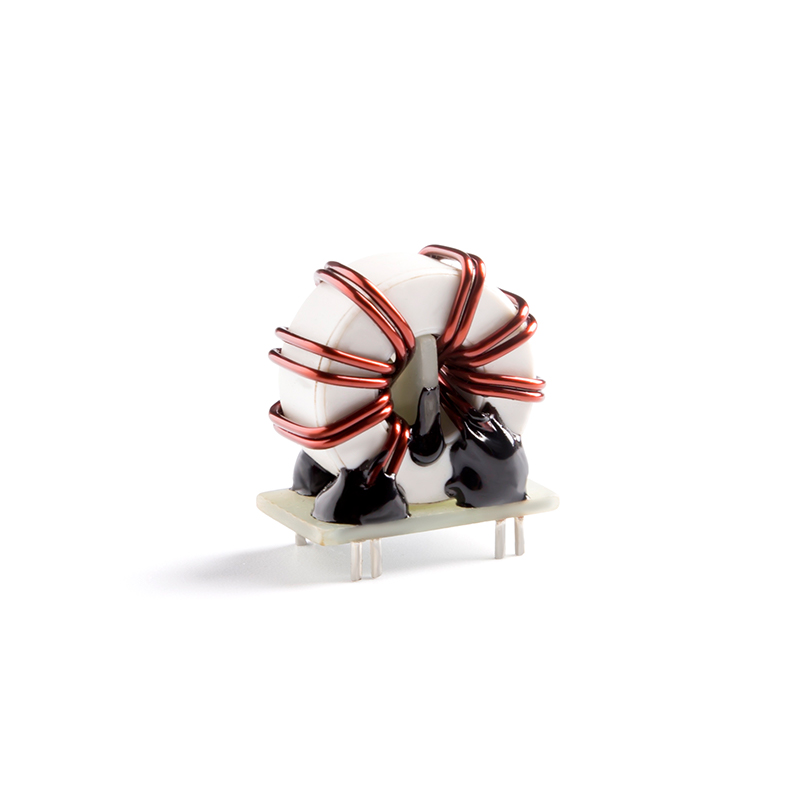

Devanado toroidal: en este método, la cinta se enrolla en un núcleo toroidal (en forma de masa). Los núcleos toroidales son altamente eficientes porque minimizan las brechas de aire y reducen el flujo de fugas, lo que lleva a un mejor rendimiento.

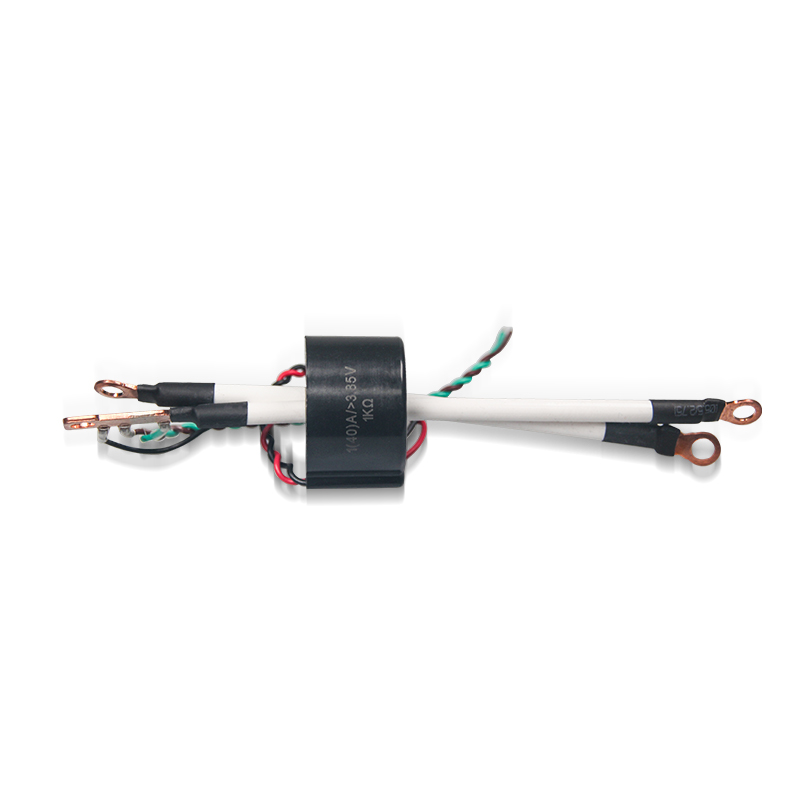

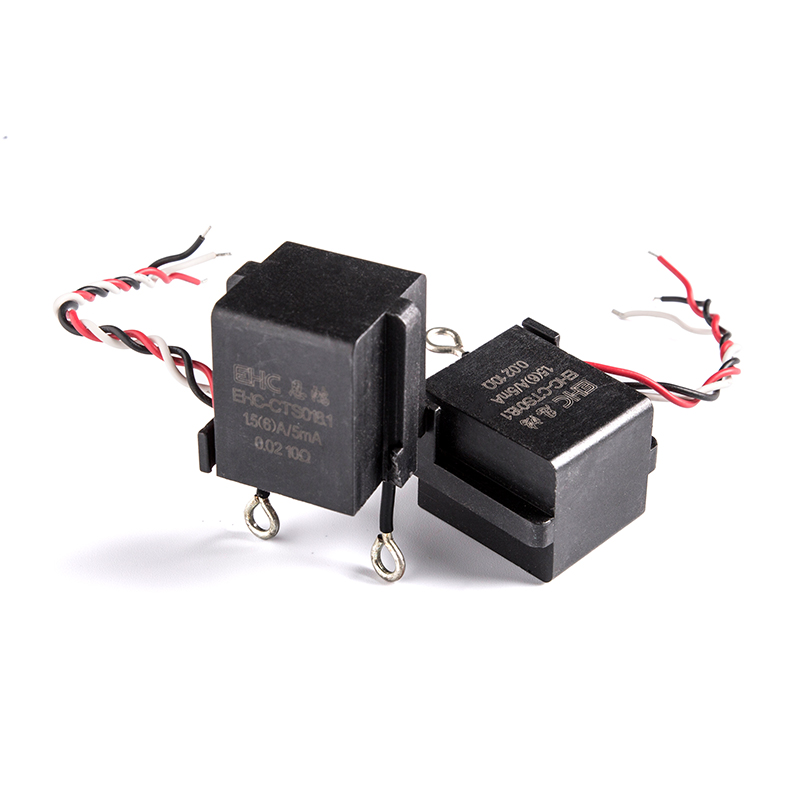

Núcleo en forma de C: otra opción popular es el núcleo en forma de C, que consta de dos mitades que se pueden ensamblar alrededor del devanado. Este diseño es particularmente útil para aplicaciones que requieren un ensamblaje o desmontaje fácil.

Formas personalizadas: dependiendo de la aplicación específica, los fabricantes pueden producir núcleos en formas personalizadas para adaptarse a restricciones de diseño únicas.

Devanado y ensamblaje

Una vez que se fabrica el núcleo, el siguiente paso es enrollar la bobina a su alrededor. El proceso de devanado debe ser preciso para garantizar una distribución uniforme del campo magnético y minimizar los efectos parásitos como la capacitancia estresa e inductancia. El alambre de cobre se usa comúnmente para el devanado debido a su excelente conductividad, aunque otros materiales como el aluminio pueden emplearse en ciertos casos.

El proceso de ensamblaje también incluye encapsular al inductor en una carcasa protectora para protegerlo de factores ambientales como la humedad y el estrés mecánico. Esta carcasa puede estar hecha de materiales como resina epoxi o plástico, dependiendo de la aplicación.

Pruebas y garantía de calidad

Antes de que el inductor se considere listo para su uso, se somete a pruebas rigurosas para garantizar que cumpla con las especificaciones requeridas. Los parámetros clave, como inductancia, resistencia y pérdida de núcleo, se miden en varias condiciones de funcionamiento. El equipo de prueba avanzado, incluidos los analizadores de impedancia y las cámaras térmicas, se utiliza para simular escenarios del mundo real y verificar el rendimiento.

Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >> Ver más >>

Ver más >>